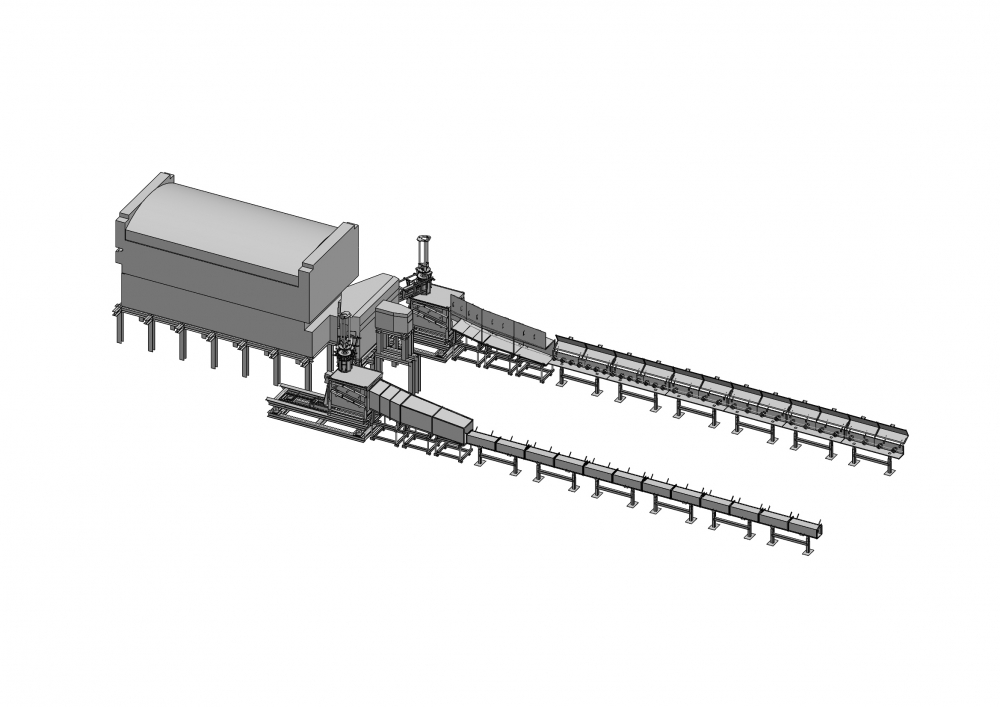

丹納法玻璃管製程

用DHPS®系統生產高品質的藥用玻璃管

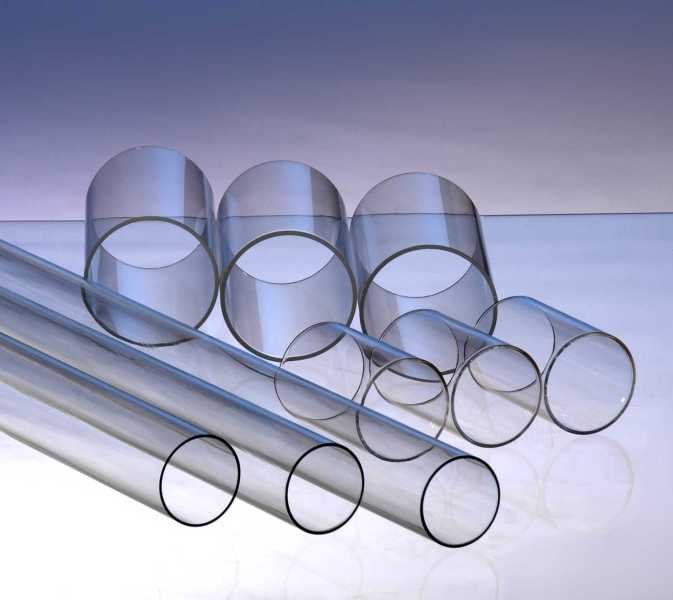

玻璃管的自動生產主要採用丹納法。中性硼矽玻璃大多用於生產安瓿、小藥水瓶、注射器及滴管,中性琥珀色硼矽玻璃則用於盛裝不能吸收任何有害光線的產品,琥珀色玻璃非常難生產,適用於安瓿及小玻璃管。

玻璃管的自動生產主要採用丹納法。中性硼矽玻璃大多用於生產安瓿、小藥水瓶、注射器及滴管,中性琥珀色硼矽玻璃則用於盛裝不能吸收任何有害光線的產品,琥珀色玻璃非常難生產,適用於安瓿及小玻璃管。

高速生產藥用玻璃管最重要的就是玻璃管誤差要小,想提升玻璃管的品質,得用DHPS® 加熱系統取代傳統陶瓷通道或其他方法。

本文介紹的為DHPS® 白金通道410型,用於丹納法。另外DHPS® 白金通道420型則專門為Vello法所設計。

DHPS® 白金通道可保值幾十年,耐火材質可保護它,使它不用在使用幾年過後即須報廢。

選擇白金除了能提高技術品質,也能在公司年度餘額中增加一筆可見投資資產。

DHPS® 410型

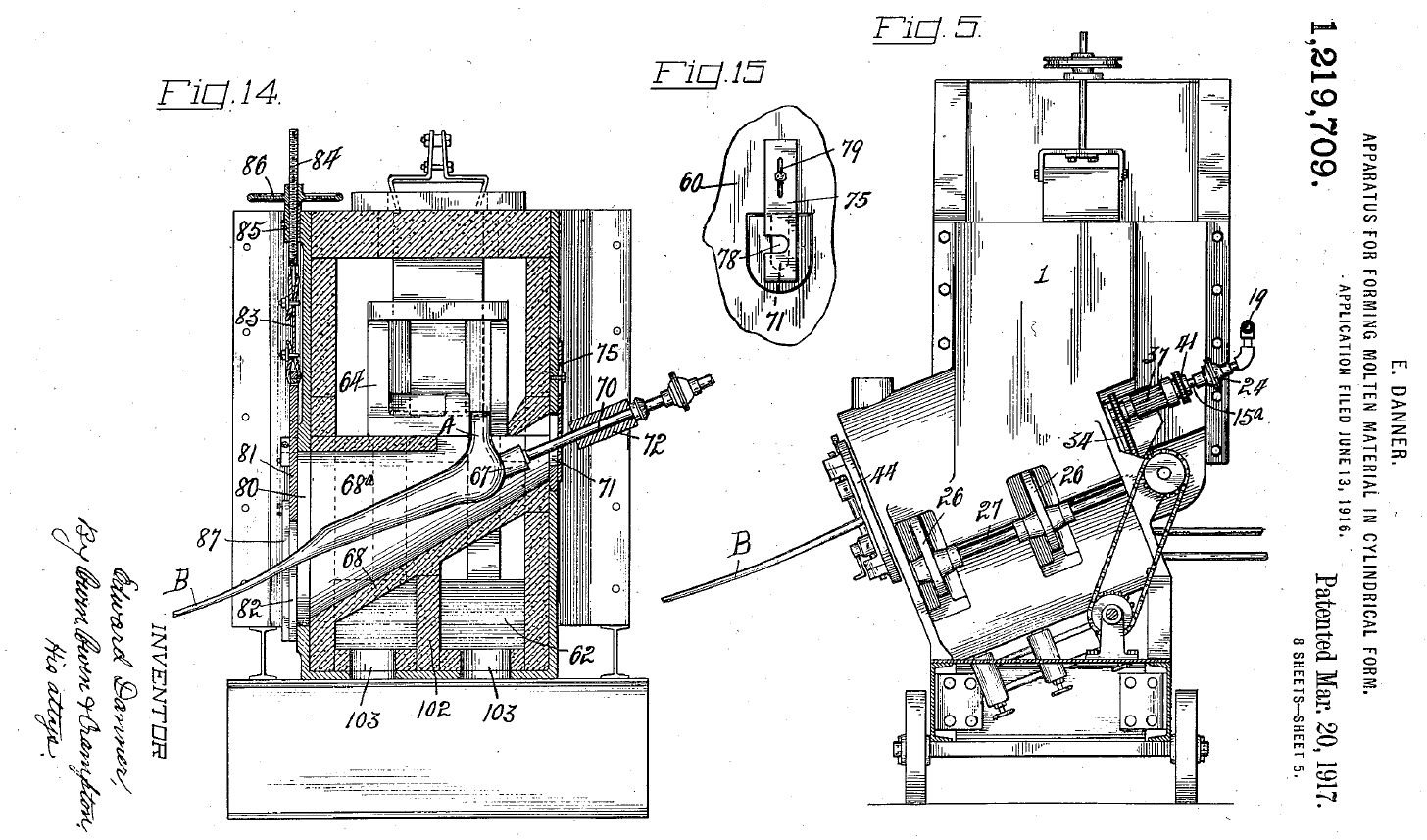

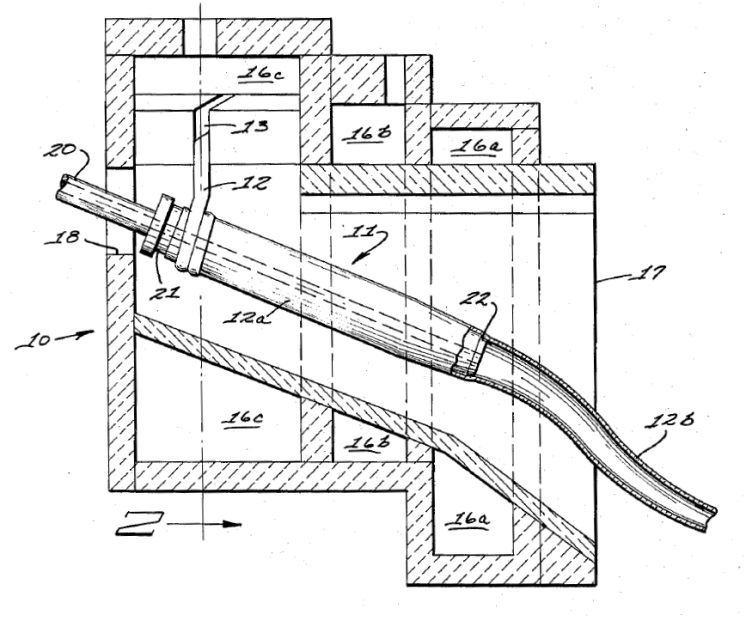

傳統丹納法

丹納玻璃管製程由任職於美國Toledo Libbey Glass的Edward Danner發明,他於1912年設計了丹納機器,將水平拉玻璃管的方法機械化,1917年Danner取得多項玻璃製程專利,他稱這些製程為「Apparatus for Forming Molten Material in Cylindrical Form」(於圓筒中成形熔融材料的設備)。

丹納法中,熔融玻璃往下流經一向下傾斜、末端漸窄的旋轉軸。旋轉軸控制在特定的旋轉速率,使得熔融玻璃能均勻地附著於其表面並且緩慢地流向軸末端,而實心玻璃棒或中空玻璃管持續從軸末端拉出,軸的工作區、流動玻璃及環繞軸工作區的玻璃皆在一加熱封閉空間或馬佛爐內,以控制玻璃溫度、產出一致的產品。

傳統丹納法生產玻璃管時,管狀耐熱套筒會固定在金屬吹管上,因為軸的旋轉及重力和橫向拉玻璃的關係,吹管可控制熔融玻璃是否流向套筒。

後來馬佛爐及丹納軸被重新設計以改善玻璃管製程。

馬佛爐和窯爐及丹納設備之間以一耐熱材料構築的通道連接,在此通道中,玻璃溫度從熔點溫度降至丹納法製成所需要的溫度。

|

|

通常此連接通道需要降溫攝氏100-150度,陶瓷耐火材料通道內,玻璃的熱由通道四面散出,目標是均勻地將通道內的玻璃流冷卻。但觀察玻璃流截面積總會有一溫度梯度,中心的玻璃溫度較高,周圍的較低。

如果輸出量隨玻璃管管徑改變或有設定最大輸出量,也就是生產管徑大且壁厚的玻璃管時,溫差會更明顯。

許多玻璃廠會用特殊通道設計及加熱系統來減少溫差,但無法完全解決這個問題,玻璃溫度的不均通常不是透過耐熱通道口、唇塊或未加熱孔口就能解決的。

陶瓷耐火材料通道另一項缺點則是熔融玻璃在通道中化學均質性的劣化,例如:通道耐火材料中的氧化鋯溶入熔融玻璃中,並在玻璃管中生成紋路。

使用傳統陶瓷通道會產出低品質的玻璃,原因如下:

1. 熔融玻璃中含有易蒸發的元素,例如: 硼矽酸鹽、氧化鉛。在通道內化學均質性不佳的玻璃會降低玻璃成型及最終產品的品質。

2. 通道內快速流動的熔融玻璃會腐蝕耐熱材,使得氧化鋯溶入熔融玻璃中,因而使玻璃管內部生成雜質,並產生殘留應力,導致最終產品良率下降。

日本NEG使用陶瓷螺旋攪拌器來克服通道內部因為玻璃流溫度不均,造成玻璃分層的問題。攪拌器能預防SiO2濃度較高的冷卻玻璃表面層沉入原有的玻璃中。

但使用攪拌器使玻璃流速變快,會增加攪拌器周圍耐熱材料的腐蝕速率,因此這個辦法只改善了部分的問題。

流孔及其使用

過去幾年,玻璃管的生產大多結合白金塗層耐火材料通道及流孔。

耐火材料通道與流孔之間的溫差,會造成玻璃流溫度的不均勻,最終使玻璃管產生細紋。

有時會使用不具有攪拌效能的棒針至於流孔中,用來控制玻璃流量。

流孔和棒針的配合能提高良率,若將其以白金覆蓋或塗層能保護其不受腐蝕。但主要的缺點仍在: 沒有徹底攪拌熔融玻璃,因此流出的玻璃不均勻。

總之,傳統的丹納陶瓷耐火材料通道會導致熔融玻璃溫度及化學性不均,並改變玻璃管徑及壁厚的均勻性,這代表這些玻璃管的在品質上的誤差,無法達到Schott等級的標準。

終端爐(Working end )&白金通道 (DHPS®)

西德的玻璃製造商Schott於1960年代早期已在Mitterteich的工廠生產出完美的中性玻璃管,熱膨脹係數為alpha50 (4.9x10-6/K),品牌命名為FIOLAX。

他們在終端爐將熔融玻璃導向DHPS® 白金通道以克服產生節疤(knot)及溫度不均的問題。這個方法使Schott在玻璃管生產方面無論質或量都達到世界第一。

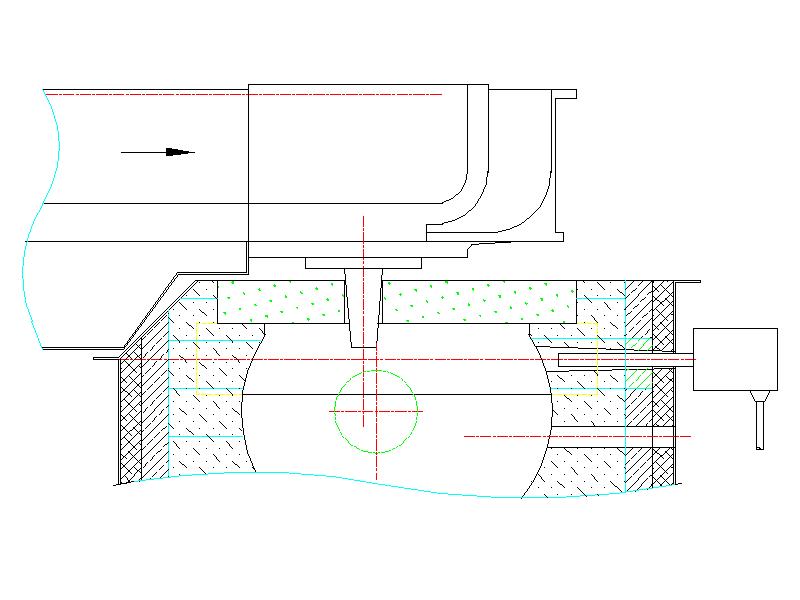

熔融玻璃從窯爐流經喉部至終端爐,終端爐配有電極以確保熔融玻璃在燃燒器的幫助下產生對流。

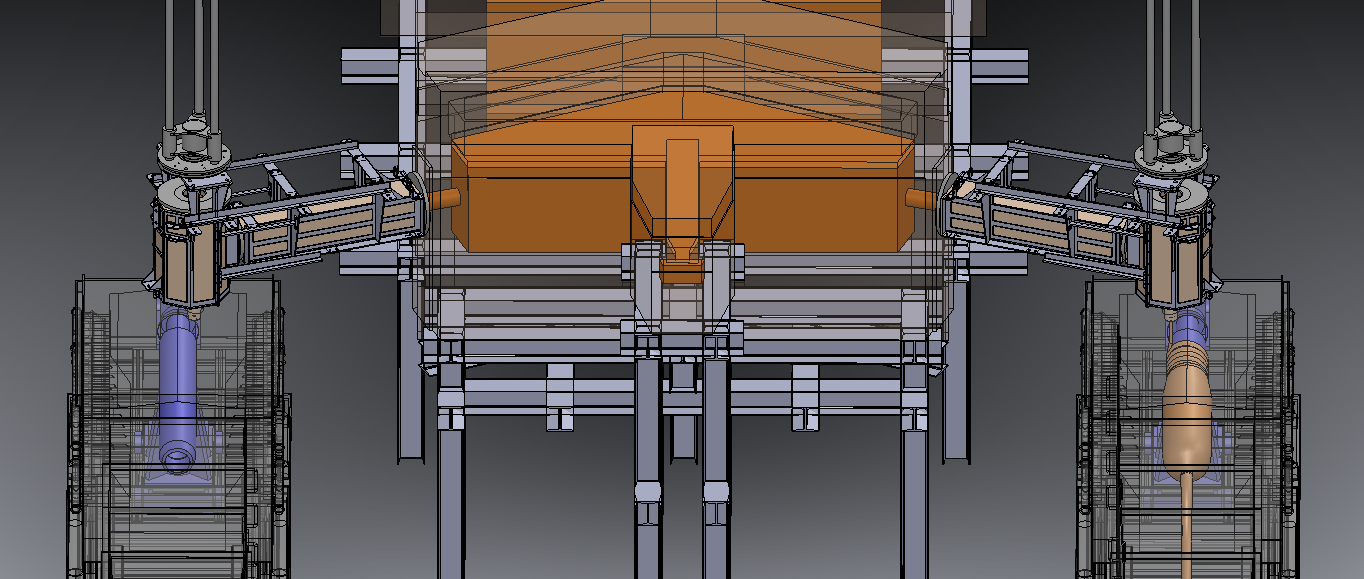

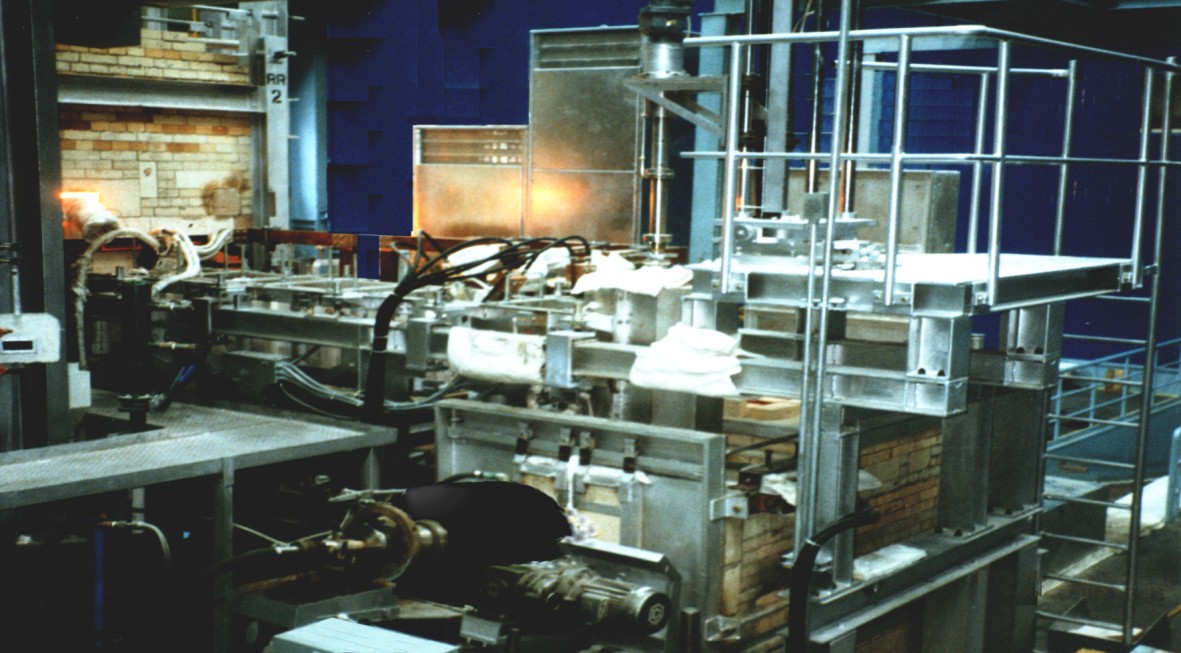

2組DHPS® 白金通道和窯爐的連接

在窯爐及終端爐使用氧化鋯作為耐火材料,長時間下來會溶於熔融玻璃液中。然而在經終端爐流速減緩後,熔融玻璃內的鋯氧化物粒子會沉澱,並經由卸料設備從底部卸料設備排出。

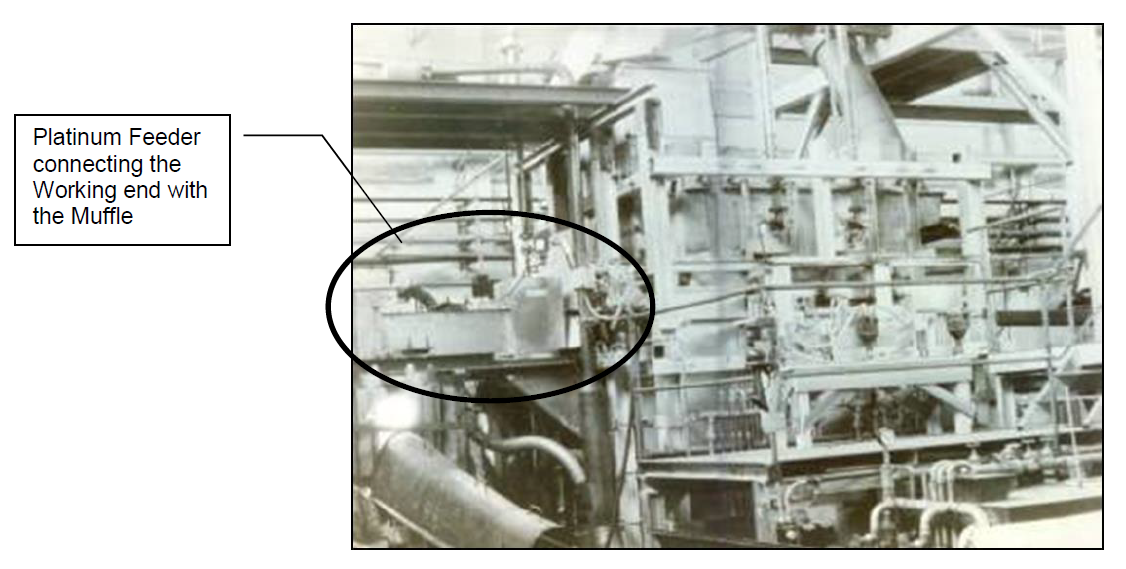

50年前德國Schott就已經開始使用白金通道生產玻璃管。(下圖圈圈處)

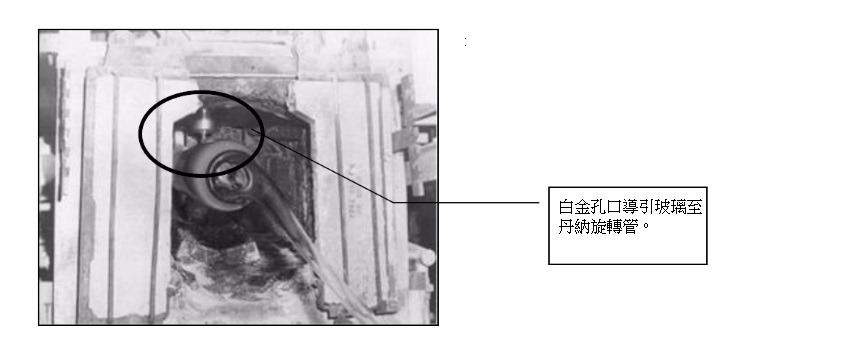

流孔會導引流出之熔融玻璃至馬佛爐內的丹納旋轉管。

因為使用氧氣燃燒系統,節疤(knot)的情況已大大改善,良率提高。如果提高生產玻璃管品質是最終目標的話,終端爐特殊的加熱方式搭配DHPS® 白金通道將會是最佳的選擇。

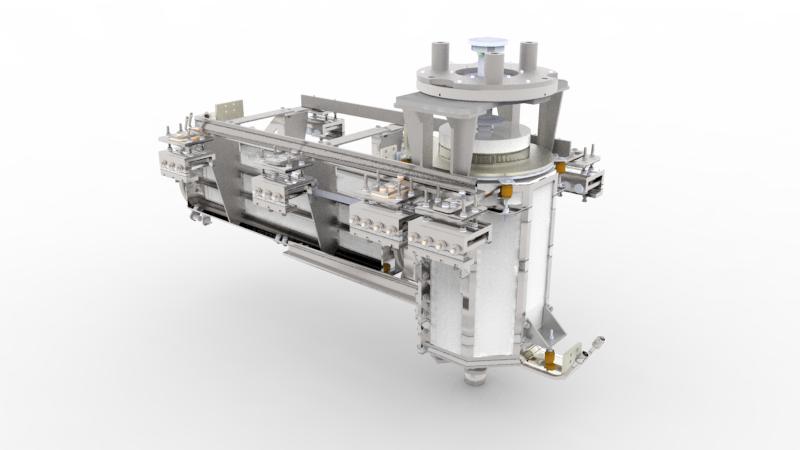

DHPS® 白金通道 410型

依照Schott於1960年代的設計,將直接電加熱白金通道直接連接於終端爐能生產出誤差最小的藥用玻璃管。

使用這個方法,玻璃於白金系統及耐火材料通道中冷卻,能排除所有冷卻玻璃的限制,並避免原先會影響最終產品品質的耐火材料的腐蝕。

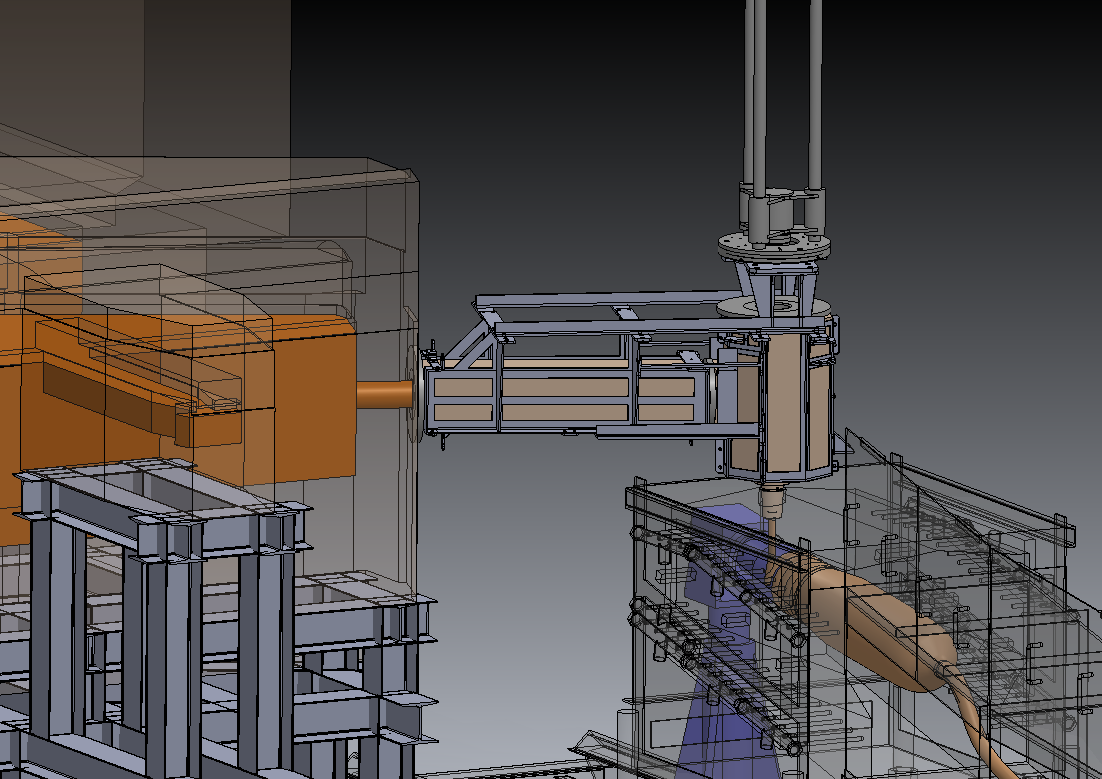

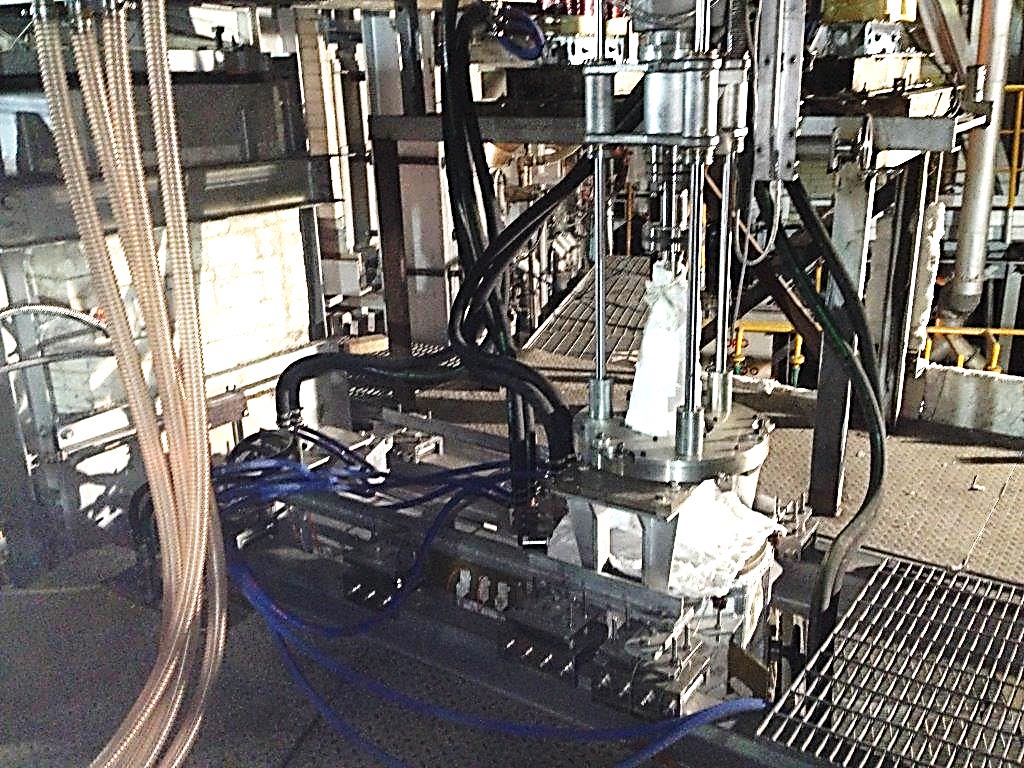

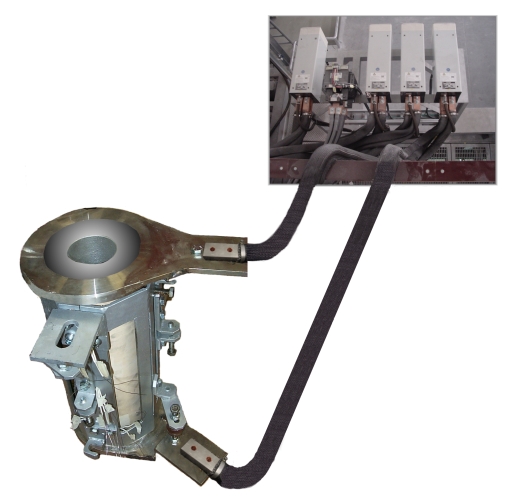

|

| DHPS® 白金通道 410型 |

以白金通道取代陶瓷耐火材料通道能減少腐蝕,並提高最終產品的品質,DHPS® 能確保2-3年內生產線毫無問題。

熔融玻璃從窯爐流經喉部進入終端爐,含有氧化鋯的玻璃在終端爐排出,只有「純淨的玻璃」才能進到DHPS®白金通道,DHPS®則置於四周隔熱良好的結構中。

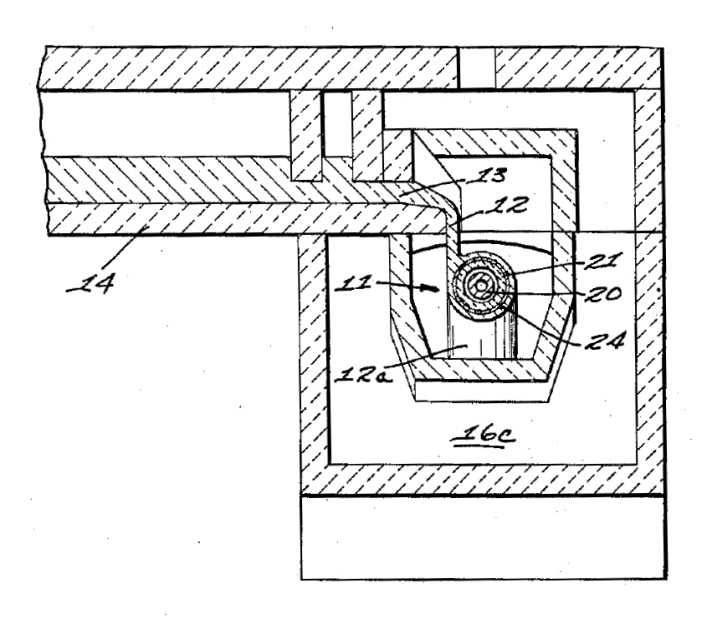

熔融玻璃流經水平白金管(入口管)進入垂直的丹納攪拌槽,入口管作用為連接終端爐及垂直攪拌槽且能調整/冷卻熔融玻璃溫度至特定溫度區間,以調整玻璃黏度至適合的黏度。

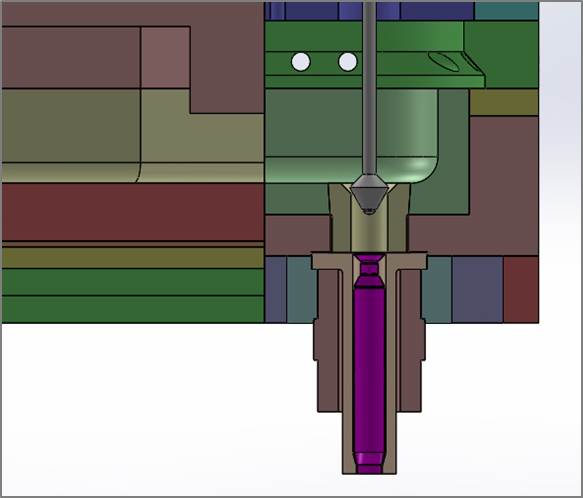

控制流量的攪拌棒由機械式攪拌器控制,安裝於丹納攪拌槽之上。

DHPS® 白金通道有2-4個直接電加熱、可單獨調整的加熱區,調整輸入電力能改變白金管(及熔融玻璃)的溫度,晶體閘流管(Thyristor) 則用作控制白金管直接電加熱系統的電力輸出。

DHPS® 入口管及丹納設備410型

安裝於白金管適當位置的熱感應元件負責溫度反饋的偵測,溫控及改變溫度的效果非常好,重新調整數值後會在幾分鐘內反應,從流出之熔融玻璃的改變能看出反應的效果。

因為熔融玻璃受反應快速的加熱系統控制及平衡,玻璃流的重量一致性極佳且最終產品的壁厚及直徑也能達到一致。

在丹納攪拌槽中控制流量的攪拌棒具有兩個功能。

在丹納攪拌槽中控制流量的攪拌棒具有兩個功能。

第一,混勻玻璃且使溫度一致。熔融玻璃在丹納攪拌槽中以最大的剪力攪拌,這使玻璃溫度均勻且能減少原先熔融過程或耐火材腐蝕(如氧化鋁等)造成的熱或化學性不一致產生的細紋。

重要的是攪拌棒在每個點,動態切割向下流的玻璃,密集攪拌的時間間距不應太短,攪拌時間長度依輸出量而定。

第二,玻璃的輸出量是以機械式控制攪拌棒升降藉以控制流孔處的流量,能夠在非常短的時間內完全停止及重新開始輸出玻璃,因此能在兩小時內更換丹納旋轉管。

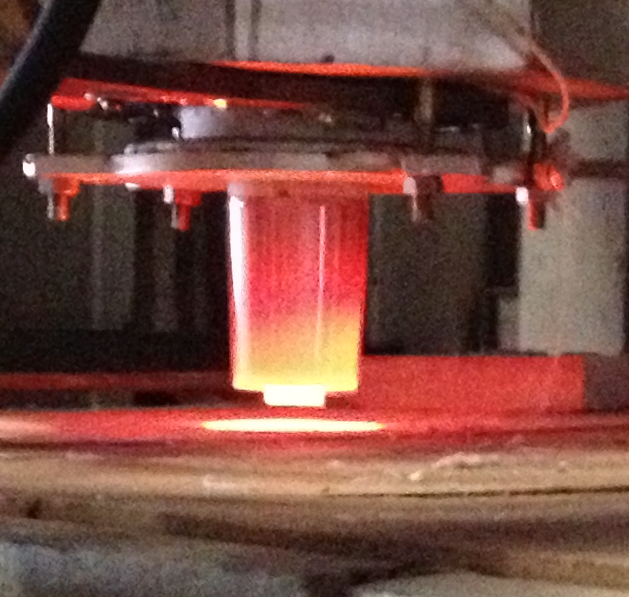

丹納攪拌槽底部裝有一流孔,流孔能直接加熱或不加熱,接觸熔融玻璃的部分以白金塗層覆蓋,自流孔流至丹納旋轉管的玻璃流為橢圓形,孔口的單獨加熱使輸出的玻璃流能不受丹納馬佛爐溫度改變的影響。

自流孔流出的熔融玻璃因此能保持恆溫。

流孔可依不同尺寸的玻璃流更換,使用不同的流孔,可產出符合國際標準(DIN)尺寸介於2,0-60,0mm的玻璃管。

丹納法與DHPS® 白金通道410型

最近一次DHPS® 白金通道410型的安裝位於印度,這次安裝證明DHPS® 白金通道410型能在製造玻璃管時有效預防產出失敗及不良品,尤其針對起筋(cord)及壁厚、管徑的不一致性問題能有效解決。

欲用高速安瓿機器生產高硼矽/低alpha玻璃,如alpha60或更低的琥珀色玻璃及alpha 50 的Flint glass,良率持續保持在80%以上,使用DHPS® 白金通道是唯一的選擇。

DHPS® 科技

以下介紹直接加熱白金系統(Direct Heated Platinum System DHPS® ),在此製程中,玻璃流經Pt-Rh合金管,因此不會接觸到腐蝕的耐火材料,且玻璃會完全填滿貴金屬(PGM)管,所以表面不會有任何東西蒸發。

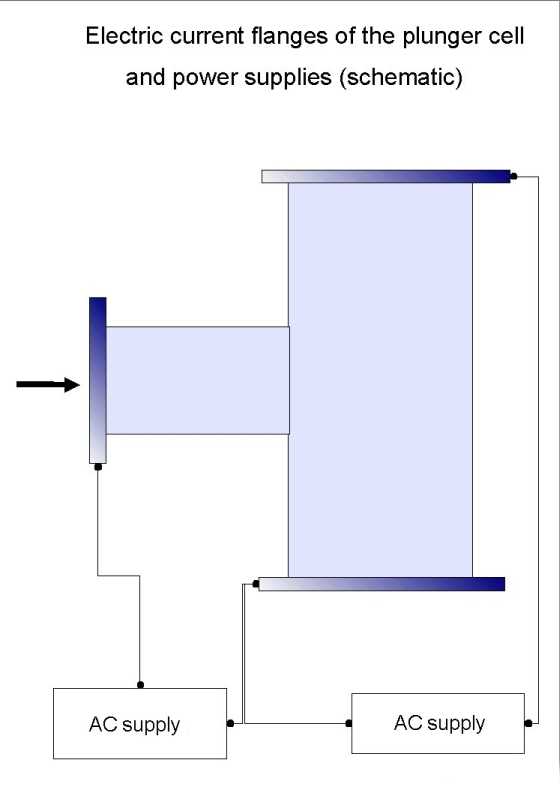

在DHPS® 中,交流電會流經Pt-Rh合金管管壁,使整個管子溫度均勻,並將熱從管子傳至玻璃,使玻璃各處熱條件皆一致。

因為Pt或Pt/Rh合金的電阻率低,白金系統由低電壓加熱,這麼做同時能提升安全性。依照設備不同,電壓需求介在2-18V之間,玻璃的種類及其應用決定DHPS® 要使用哪一種Pt-Rh合金。

因為DHPS® 的溫度相對較高,生產工業玻璃時Pt-Rh合金中Rh的含量介於10~30%,適合生產納鈣玻璃及鉛玻璃的Rh含量為5%,生產光學玻璃時則使用純白金氧化物強化材料。

設備的尺寸及電加熱系統電路設計皆取決於玻璃種類及輸出量,這部分會和貴金屬管周圍保溫材料的工程共同完成。

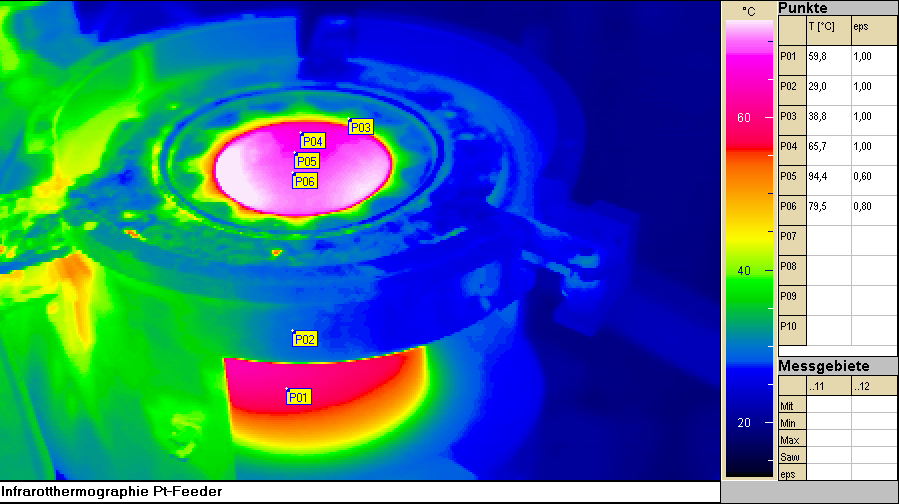

|

|

白金管及變壓器的連接 |

各獨立加熱區的溫度由熱感應元件控制,熱感應元件直接焊接於貴金屬管上適合的控制點,並和PID溫控器相連,額外的熱元件能偵測通道縱向詳細的溫度分布並調整加熱區溫度至設定值,設備的溫控反應時間短,效果佳。

調整玻璃溫度時溫度能在幾分鐘內停止振盪,並保持恆溫在<0.5K。白金通道的直接加熱配合適當的尺寸及隔熱能使管子截面積溫差小於1K。

整個系統由PLC監控且能毫無困難地整合進現有系統中。外部鋼架的設計確保貴金屬零件在加熱及冷卻時不會因熱膨脹產生問題,也使DHPS®系統壽命得以延長。

模組化的系統使DHPS®各種功能的元件能依序組裝,並以最有效率的方式及使用最少的貴金屬達到客戶的要求。

|

總結

DHPS® 丹納玻璃管製程有以下優點

溫度及化學性的一致性

溫度均勻一致是拉管管壁及外徑低誤差的基本條件。

使用DHPS® 白金通道410型能消除玻璃從表面至孔口的溫度梯度。

直接加熱DHPS® 系統能自動調整溫度-流孔在馬佛爐溫度改變時自動補償並將玻璃保持恆溫導引至丹納旋轉軸。

無元素蒸發,如硼酸或氧化鉛,因此化學性一致。

產線優點

增加拉管效率,在白金通道使用期間無須更換流孔,也不再需要耐火材料通道。

玻璃流穩定因為流孔為直接加熱,玻璃流截面積穩定因為流孔由白金保護。

因為控制流量的攪拌棒能停止後快速重啟玻璃流,因此能減少更換丹納軸的時間。

使用直接加熱系統,能在改變產品直徑或管壁厚時快速調整溫度。

直徑介於2.0-60.0mm的產品生產符合國際標準(DIN)。

直接加熱白金管能減少能量耗損。