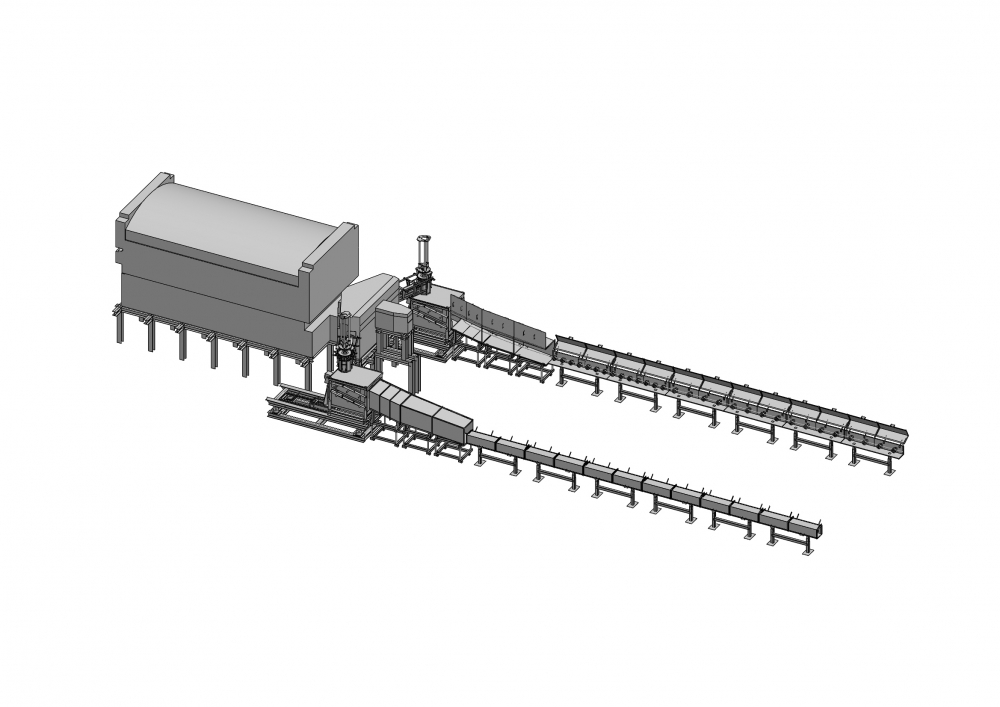

丹纳法玻璃管制程

用DHPS®系统生产高质量的药用玻璃管

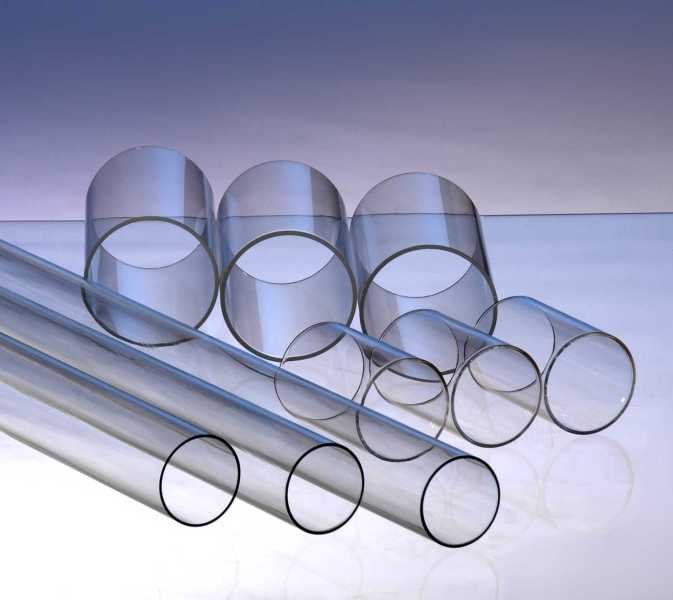

玻璃管的自动生产主要采用丹纳法。中性硼硅玻璃大多用于生产安瓿、小药水瓶、注射器及滴管,中性琥珀色硼硅玻璃则用于盛装不能吸收任何有害光线的产品,琥珀色玻璃非常难生产,适用于安瓿及小玻璃管。

高速生产药用玻璃管最重要的就是玻璃管误差要小,想提升玻璃管的质量,得用DHPS® 加热系统取代传统陶瓷信道或其他方法。

本文介绍的为DHPS® 白金通道410型,用于丹纳法。另外DHPS® 白金通道420型则专门为Vello法所设计。

DHPS® 白金通道可保值几十年,耐火材质可保护它,使它不用在使用几年过后即须报废。

选择白金除了能提高技术质量,也能在公司年度余额中增加一笔可见投资资产。

DHPS® 410型

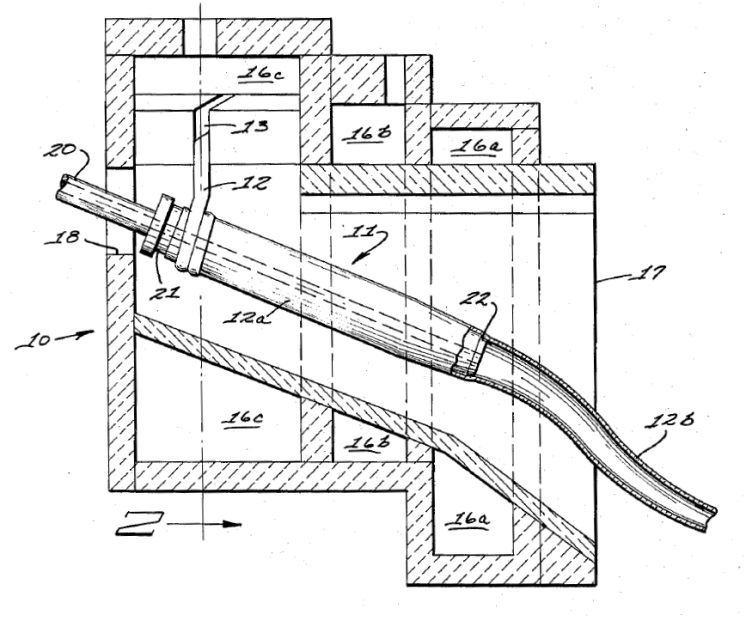

传统丹纳法

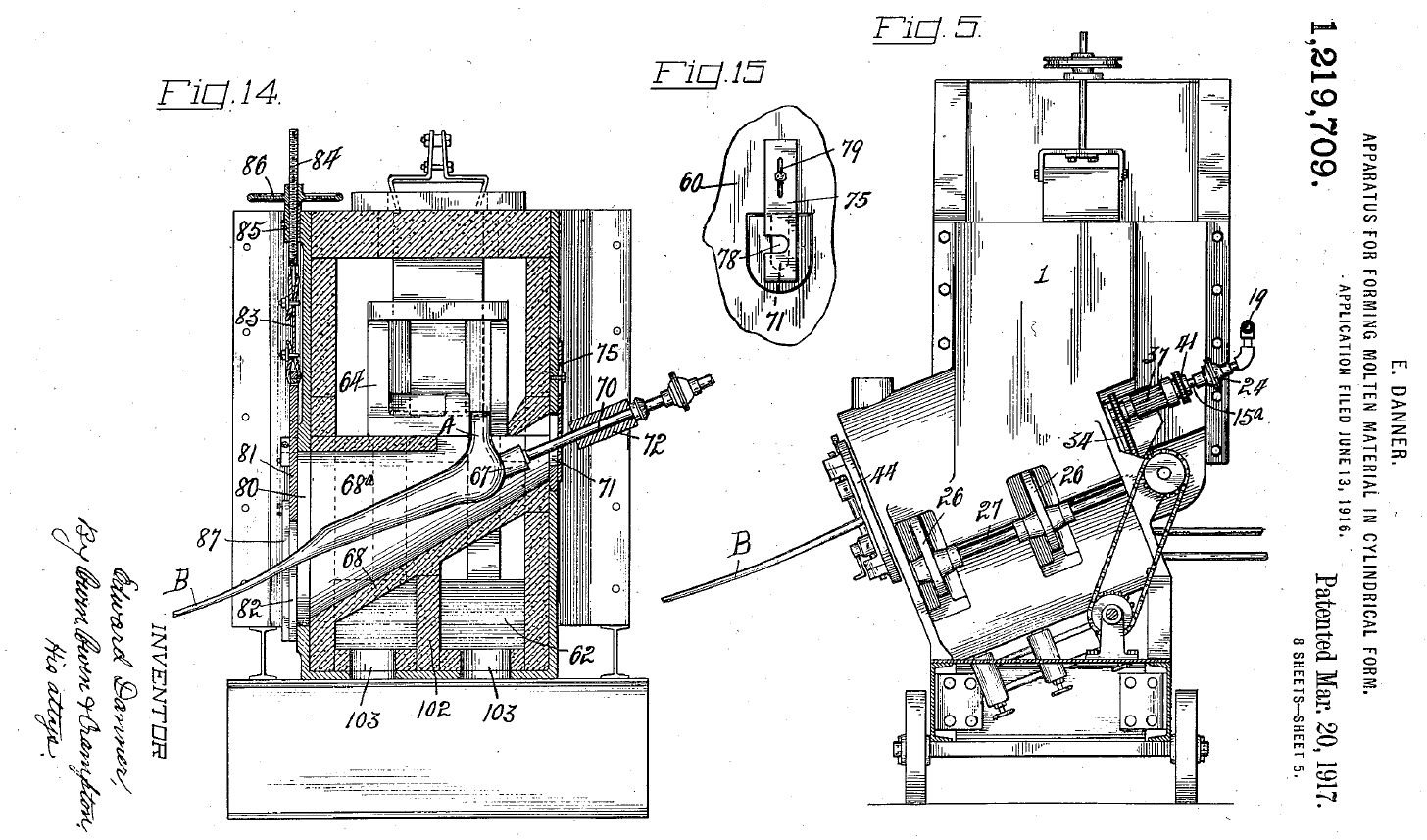

丹纳玻璃管制程由任职于美国Toledo Libbey Glass的Edward Danner发明,他于1912年设计了丹纳机器,将水平拉玻璃管的方法机械化,1917年Danner取得多项玻璃制程专利,他称这些制程为「Apparatus for Forming Molten Material in Cylindrical Form」(于圆筒中成形熔融材料的设备)。

丹纳法中,熔融玻璃往下流经一向下倾斜、末端渐窄的旋转轴。旋转轴控制在特定的旋转速率,使得熔融玻璃能均匀地附着于其表面并且缓慢地流向轴末端,而实心玻璃棒或中空玻璃管持续从轴末端拉出,轴的工作区、流动玻璃及环绕轴工作区的玻璃皆在一加热封闭空间或马佛炉内,以控制玻璃温度、产出一致的产品。

传统丹纳法生产玻璃管时,管状耐热套筒会固定在金属吹管上,因为轴的旋转及重力和横向拉玻璃的关系,吹管可控制熔融玻璃是否流向套筒。

后来马佛炉及丹纳轴被重新设计以改善玻璃管制程。

马佛炉和窑炉及丹纳设备之间以一耐热材料构筑的信道连接,在此信道中,玻璃温度从熔点温度降至丹纳法制成所需要的温度。

|

|

通常此连接通道需要降温摄氏100-150度,陶瓷耐火材料通道内,玻璃的热由信道四面散出,目标是均匀地将信道内的玻璃流冷却。但观察玻璃流截面积总会有一温度梯度,中心的玻璃温度较高,周围的较低。

如果输出量随玻璃管管径改变或有设定最大输出量,也就是生产管径大且壁厚的玻璃管时,温差会更明显。

许多玻璃厂会用特殊信道设计及加热系统来减少温差,但无法完全解决这个问题,玻璃温度的不均通常不是透过耐热通道口、唇块或未加热孔口就能解决的。

陶瓷耐火材料通道另一项缺点则是熔融玻璃在信道中化学均质性的劣化,例如:通道耐火材料中的氧化锆溶入熔融玻璃中,并在玻璃管中生成纹路。

使用传统陶瓷信道会产出低质量的玻璃,原因如下:

1. 熔融玻璃中含有易蒸发的元素,例如: 硼硅酸盐、氧化铅。在信道内化学均质性不佳的玻璃会降低玻璃成型及最终产品的质量。

2. 通道内快速流动的熔融玻璃会腐蚀耐热材,使得氧化锆溶入熔融玻璃中,因而使玻璃管内部生成杂质,并产生残留应力,导致最终产品良率下降。

日本NEG使用陶瓷螺旋搅拌器来克服信道内部因为玻璃流温度不均,造成玻璃分层的问题。搅拌器能预防SiO2浓度较高的冷却玻璃表面层沉入原有的玻璃中。

但使用搅拌器使玻璃流速变快,会增加搅拌器周围耐热材料的腐蚀速率,因此这个办法只改善了部分的问题。

流孔及其使用

过去几年,玻璃管的生产大多结合白金涂层耐火材料通道及流孔。

耐火材料通道与流孔之间的温差,会造成玻璃流温度的不均匀,最终使玻璃管产生细纹。

有时会使用不具有搅拌效能的棒针至于流孔中,用来控制玻璃流量。

流孔和棒针的配合能提高良率,若将其以白金覆盖或涂层能保护其不受腐蚀。但主要的缺点仍在: 没有彻底搅拌熔融玻璃,因此流出的玻璃不均匀。

有或没有使用棒针,马佛炉的温度分布都无法改善流出之熔融玻璃的不均。无论使用哪一种方法加热马佛炉,电加热或直接/间接天然气加热,马佛炉内温度的分布将会影响流出玻璃的黏度。

总之,传统的丹纳陶瓷耐火材料信道会导致熔融玻璃温度及化学性不均,并改变玻璃管径及壁厚的均匀性,这代表这些玻璃管的在质量上的误差,无法达到Schott等级的标准。

终端炉(Working end )&白金通道(DHPS®)

西德的玻璃制造商Schott于1960年代早期已在Mitterteich的工厂生产出完美的中性玻璃管,热膨胀系数为alpha50 (4.9x10-6/K),品牌命名为FIOLAX。

他们在终端炉将熔融玻璃导向DHPS® 白金信道以克服产生节疤(knot)及温度不均的问题。这个方法使Schott在玻璃管生产方面无论质或量都达到世界第一。

熔融玻璃从窑炉流经喉部至终端炉,终端炉配有电极以确保熔融玻璃在燃烧器的帮助下产生对流。

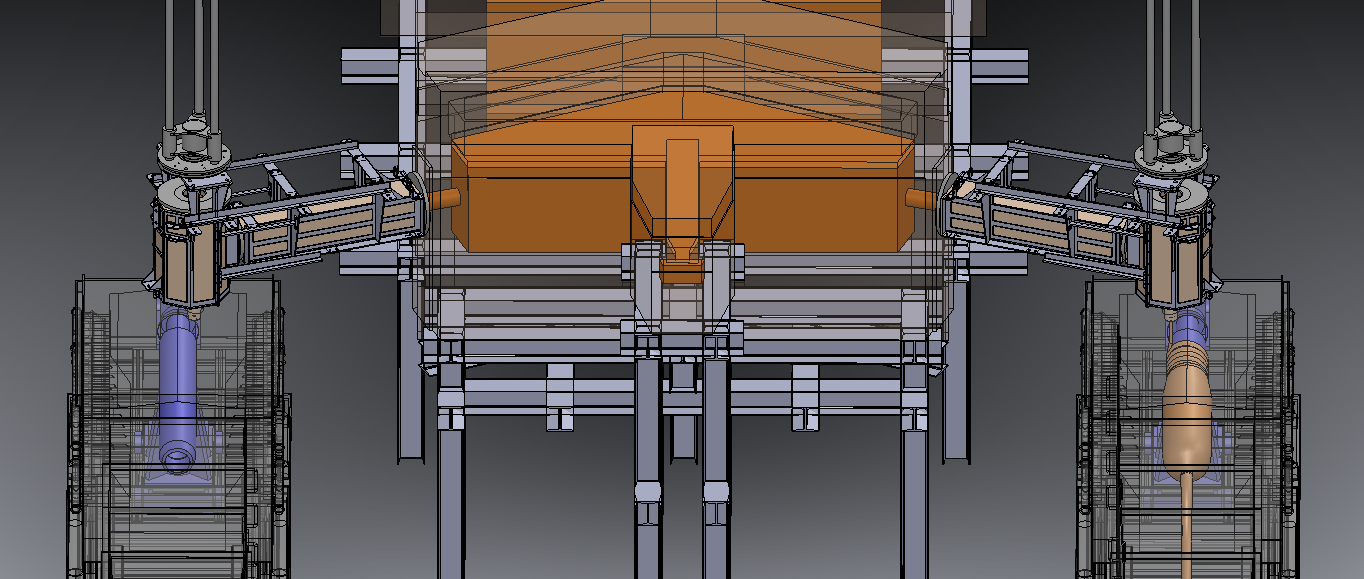

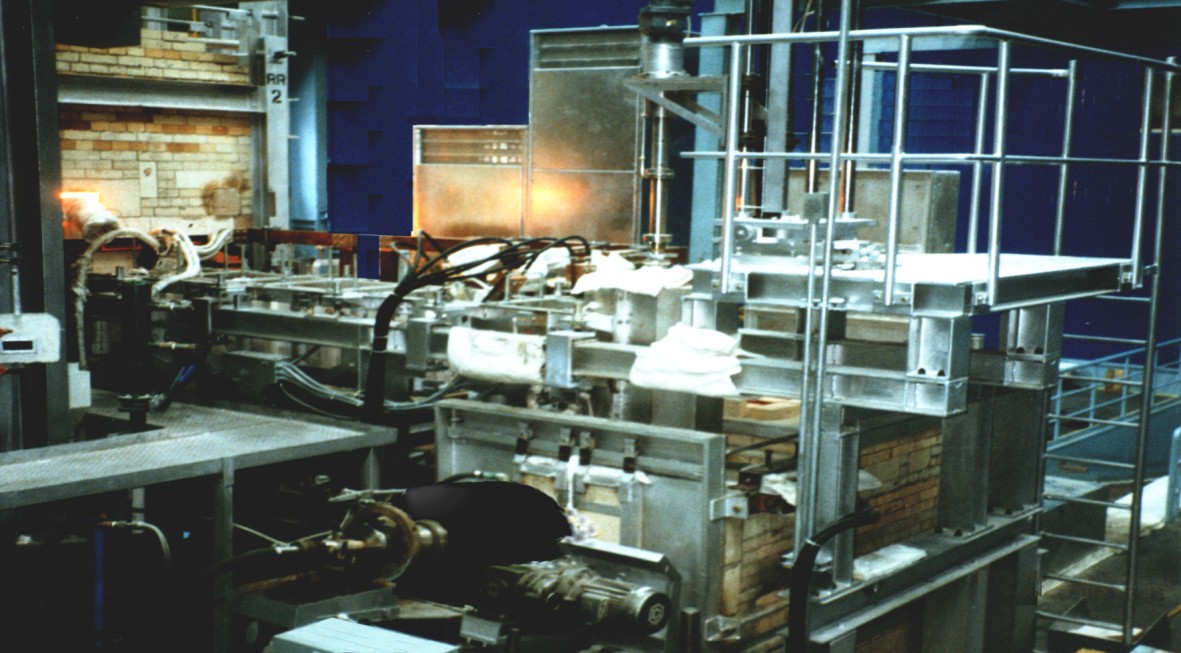

2组DHPS® 白金通道和窑炉的连接

在窑炉及终端炉使用氧化锆作为耐火材料,长时间下来会溶于熔融玻璃液中。然而在经终端炉流速减缓后,熔融玻璃内的锆氧化物粒子会沉淀,并经由卸料设备从底部卸料设备排出。

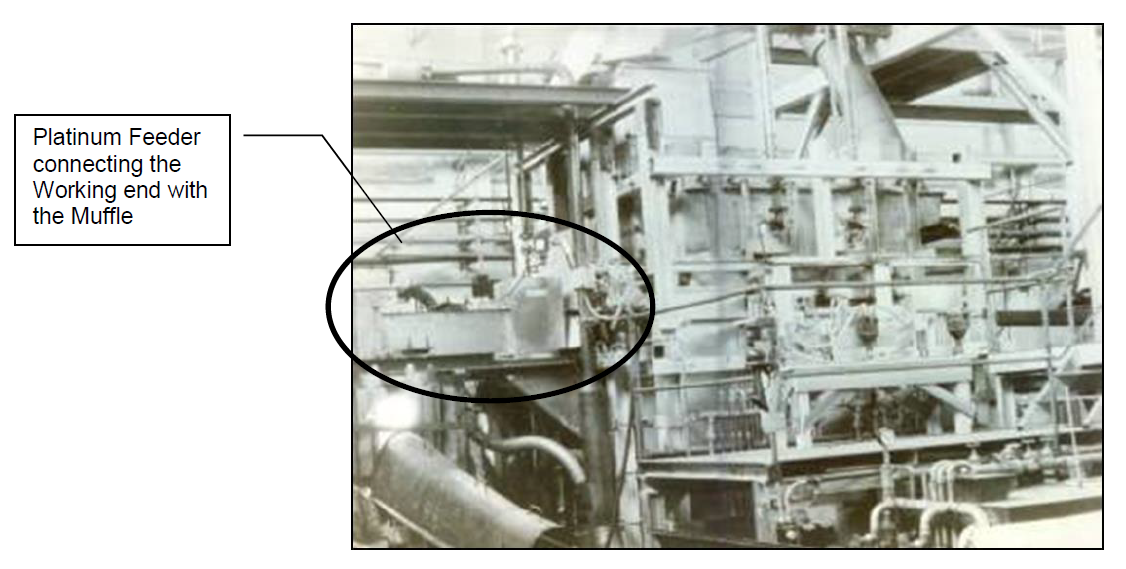

50年前德国Schott就已经开始使用白金通道生产玻璃管。(下图圈圈处)

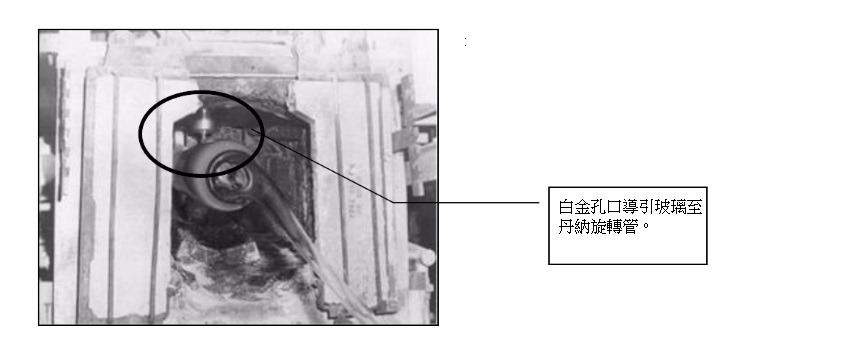

流孔会导引流出之熔融玻璃至马佛炉内的丹纳旋转管。

因为使用氧气燃烧系统,节疤(knot)的情况已大大改善,良率提高。如果提高生产玻璃管质量是最终目标的话,终端炉特殊的加热方式搭配DHPS® 白金通道将会是最佳的选择。

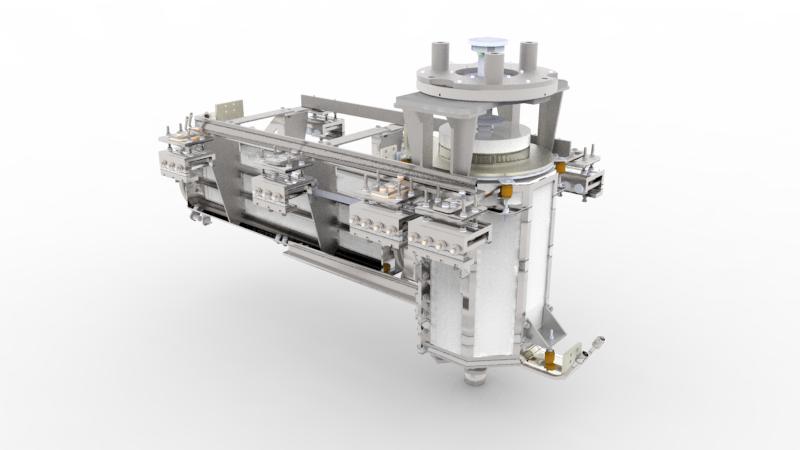

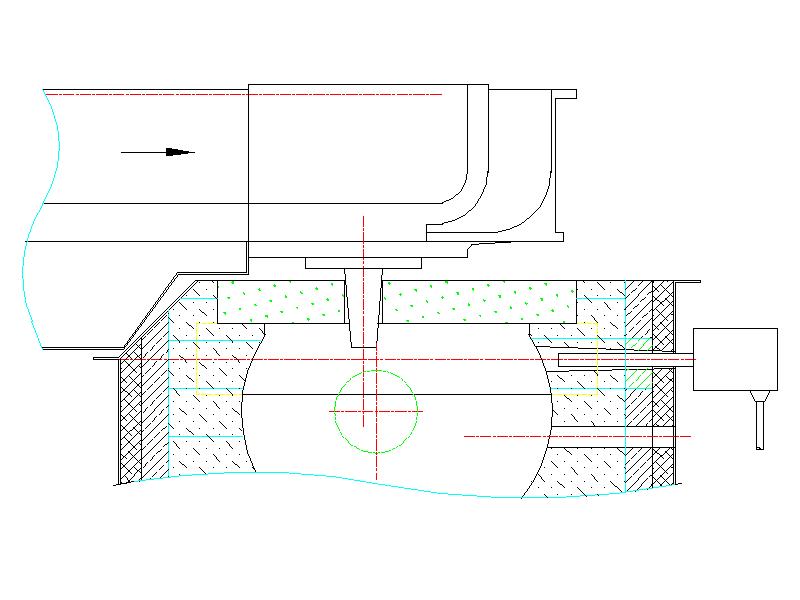

DHPS® 白金通道410型

依照Schott于1960年代的设计,将直接电加热白金通道直接连接于终端炉能生产出误差最小的药用玻璃管。

使用这个方法,玻璃于白金系统及耐火材料信道中冷却,能排除所有冷却玻璃的限制,并避免原先会影响最终产品质量的耐火材料的腐蚀。

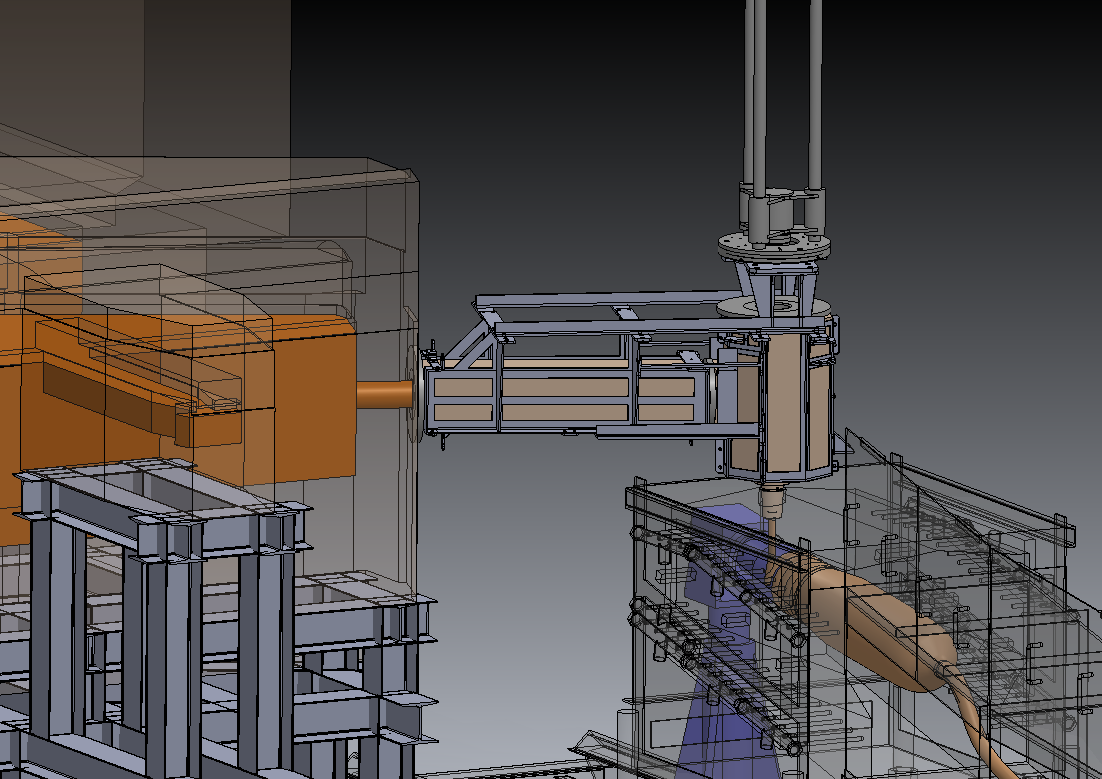

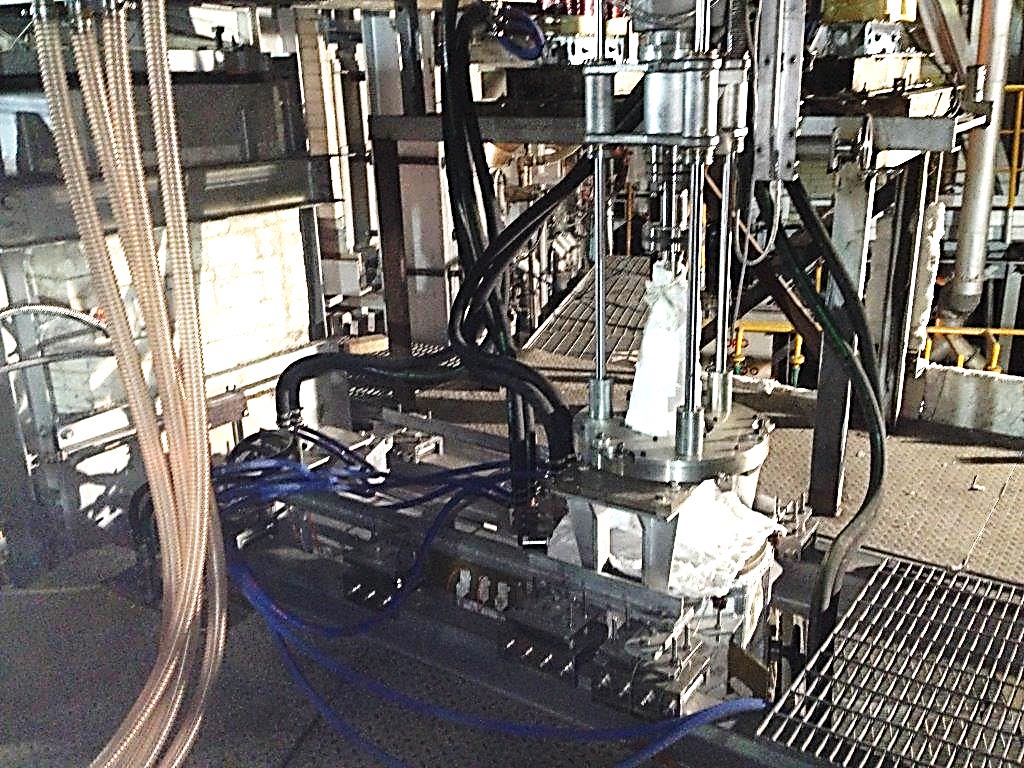

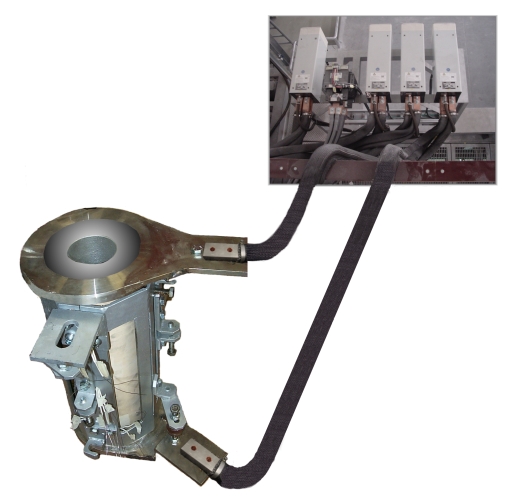

|

| DHPS® 白金通道 410型 |

以白金信道取代陶瓷耐火材料通道能减少腐蚀,并提高最终产品的质量,DHPS® 能确保2-3年内生产线毫无问题。

熔融玻璃从窑炉流经喉部进入终端炉,含有氧化锆的玻璃在终端炉排出,只有「纯净的玻璃」才能进到DHPS®白金通道,DHPS®则置于四周隔热良好的结构中。

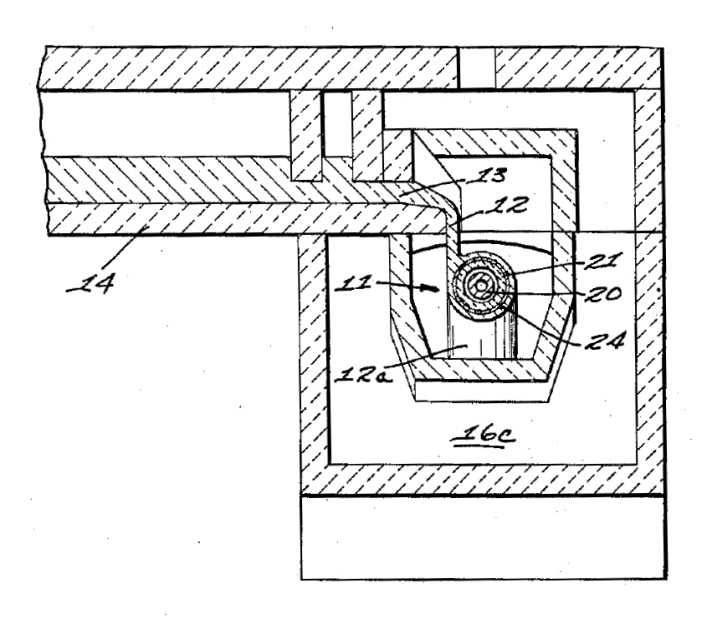

熔融玻璃流经水平白金管(入口管)进入垂直的丹纳搅拌槽,入口管作用为连接终端炉及垂直搅拌槽且能调整/冷却熔融玻璃温度至特定温度区间,以调整玻璃黏度至适合的黏度。

控制流量的搅拌棒由机械式搅拌器控制,安装于丹纳搅拌槽之上。

DHPS® 白金通道有2-4个直接电加热、可单独调整的加热区,调整输入电力能改变白金管(及熔融玻璃)的温度,晶体闸流管(Thyristor) 则用作控制白金管直接电加热系统的电力输出。

DHPS® 入口管及丹纳设备410型

安装于白金管适当位置的热感应组件负责温度反馈的侦测,温控及改变温度的效果非常好,重新调整数值后会在几分钟内反应,从流出之熔融玻璃的改变能看出反应的效果。

因为熔融玻璃受反应快速的加热系统控制及平衡,玻璃流的重量一致性极佳且最终产品的壁厚及直径也能达到一致。

在丹纳搅拌槽中控制流量的搅拌棒具有两个功能。

第一,混匀玻璃且使温度一致。熔融玻璃在丹纳搅拌槽中以最大的剪力搅拌,这使玻璃温度均匀且能减少原先熔融过程或耐火材腐蚀(如氧化铝等)造成的热或化学性不一致产生的细纹。

重要的是搅拌棒在每个点,动态切割向下流的玻璃,密集搅拌的时间间距不应太短,搅拌时间长度依输出量而定。

第二,玻璃的输出量是以机械式控制搅拌棒升降藉以控制流孔处的流量,能够在非常短的时间内完全停止及重新开始输出玻璃,因此能在两小时内更换丹纳旋转管。

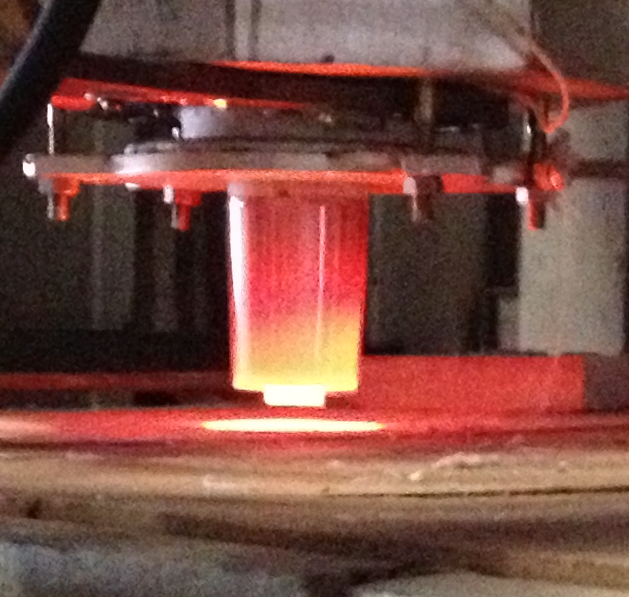

丹纳搅拌槽底部装有一流孔,流孔能直接加热或不加热,接触熔融玻璃的部分以白金涂层覆盖,自流孔流至丹纳旋转管的玻璃流为椭圆形,孔口的单独加热使输出的玻璃流能不受丹纳马佛炉温度改变的影响。

自流孔流出的熔融玻璃因此能保持恒温。

流孔可依不同尺寸的玻璃流更换,使用不同的流孔,可产出符合国际标准(DIN)尺寸介于2,0-60,0mm的玻璃管。

丹纳法与DHPS® 白金通道410型

最近一次DHPS® 白金通道410型的安装位于印度,这次安装证明DHPS® 白金信道410型能在制造玻璃管时有效预防产出失败及不良品,尤其针对起筋(cord)及壁厚、管径的不一致性问题能有效解决。

欲用高速安瓿机器生产高硼硅/低alpha玻璃,如alpha60或更低的琥珀色玻璃及alpha 50 的Flint glass,良率持续保持在80%以上,使用DHPS® 白金通道是唯一的选择。

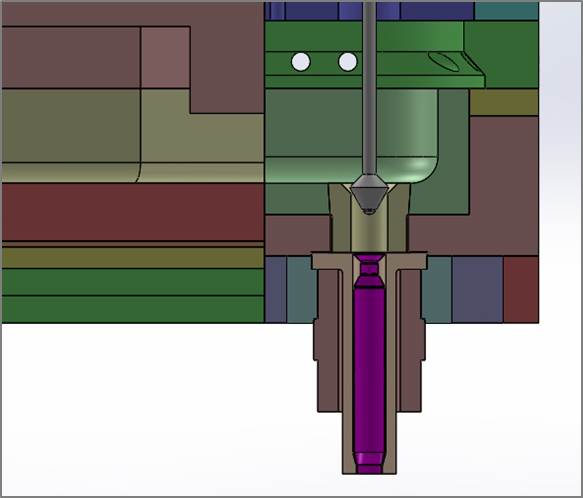

DHPS® 科技

以下介绍直接加热白金系统(Direct Heated Platinum System DHPS® ),在此制程中,玻璃流经Pt-Rh合金管,因此不会接触到腐蚀的耐火材料,且玻璃会完全填满贵金属(PGM)管,所以表面不会有任何东西蒸发。

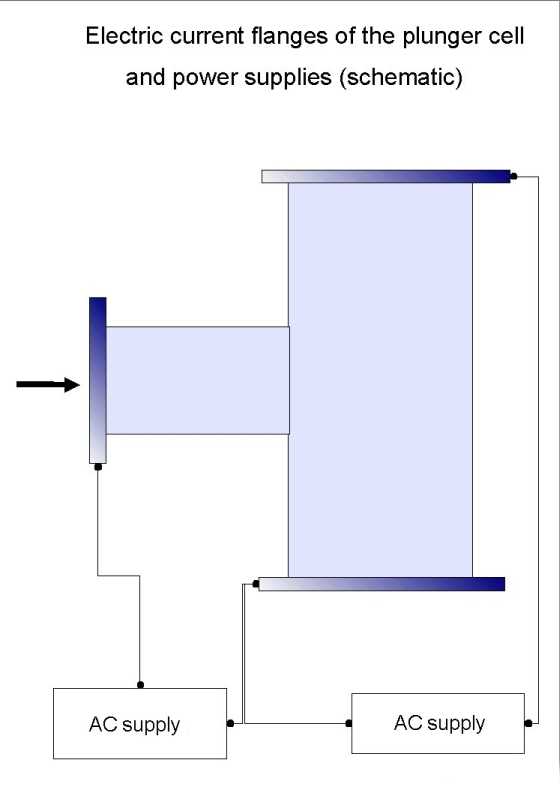

因为Pt或Pt/Rh合金的电阻率低,白金系统由低电压加热,这么做同时能提升安全性。依照设备不同,电压需求介在2-18V之间,玻璃的种类及其应用决定DHPS® 要使用哪一种Pt-Rh合金。

因为DHPS® 的温度相对较高,生产工业玻璃时Pt-Rh合金中Rh的含量介于10~30%,适合生产纳钙玻璃及铅玻璃的Rh含量为5%,生产光学玻璃时则使用纯白金氧化物强化材料。

设备的尺寸及电加热系统电路设计皆取决于玻璃种类及输出量,这部分会和贵金属管周围保温材料的工程共同完成。

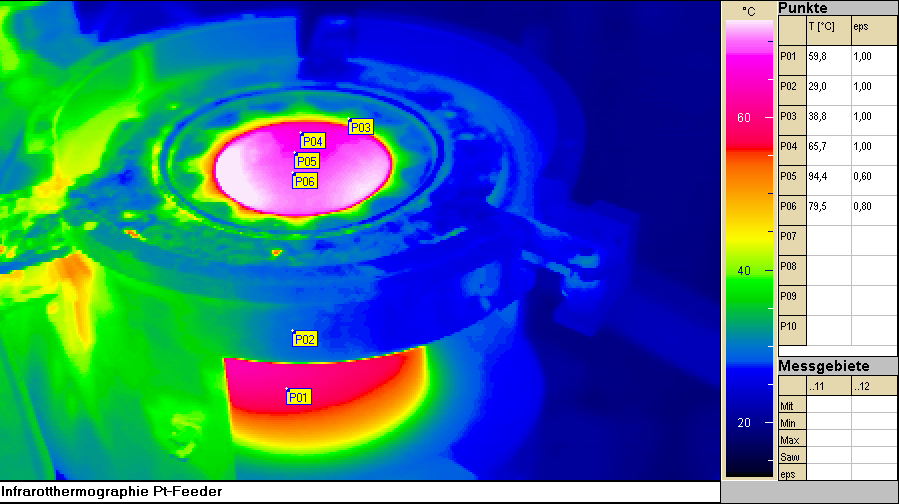

|

|

白金管及變壓器的連接 |

各独立加热区的温度由热感应组件控制,热感应组件直接焊接于贵金属管上适合的控制点,并和PID温控器相连,额外的热组件能侦测信道纵向详细的温度分布并调整加热区温度至设定值,设备的温控反应时间短,效果佳。

调整玻璃温度时温度能在几分钟内停止振荡,并保持恒温在<0.5K。白金通道的直接加热配合适当的尺寸及隔热能使管子截面积温差小于1K。

整个系统由PLC监控且能毫无困难地整合进现有系统中。外部钢架的设计确保贵金属零件在加热及冷却时不会因热膨胀产生问题,也使DHPS®系统寿命得以延长。

模块化的系统使DHPS®各种功能的组件能依序组装,并以最有效率的方式及使用最少的贵金属达到客户的要求。

|

总结

DHPS® 丹纳玻璃管制程有以下优点

温度及化学性的一致性

温度均匀一致是拉管管壁及外径低误差的基本条件。

使用DHPS® 白金通道410型能消除玻璃从表面至孔口的温度梯度。

直接加热DHPS® 系统能自动调整温度-流孔在马佛炉温度改变时自动补偿并将玻璃保持恒温导引至丹纳旋转轴。

无元素蒸发,如硼酸或氧化铅,因此化学性一致。

产线优点

增加拉管效率,在白金通道使用期间无须更换流孔,也不再需要耐火材料通道。

玻璃流稳定因为流孔为直接加热,玻璃流截面积稳定因为流孔由白金保护。

因为控制流量的搅拌棒能停止后快速重启玻璃流,因此能减少更换丹纳轴的时间。

使用直接加热系统,能在改变产品直径或管壁厚时快速调整温度。

直径介于2.0-60.0mm的产品生产符合国际标准(DIN)。

直接加热白金管能减少能量耗损。